风电叶片用胶粘剂的研究进展和现状

发布时间:2014-06-10 来源: 中国胶粘剂网

本文摘要:胡梅 吴飞 周晶晶 (中国船舶重工集团公司第七一二研究所,武汉430064) 摘要:本文介绍了胶粘剂在风电叶片上的应用,详细论述了风

胡梅 吴飞 周晶晶

(中国船舶重工集团公司第七一二研究所,武汉430064)

摘要:本文介绍了胶粘剂在风电叶片上的应用,详细论述了风电叶片用胶粘剂必备的特殊性能,综合分析了国内外在该领域的研究进展和现状。通过对比目前市面上最主流的三种风电叶片用胶粘剂的力学性能与工艺性能,阐明了国产胶粘剂与国外同类产品的差距。

关键词:风力发电叶片 胶粘剂

中图分类号:O631 文献标识码:A 文章编号:1003-4862(2012)07-0028-03

0·引言

风力发电具有资源再生、容量巨大、无污染和综合治理成本较低等优点,其开发和利用受到世界各国越来越多的关注[1,2]。世界各国在风能开发利用方面投资的持续增长,导致风力发电设备制造业成为许多国家最热门的经济领域,相应的市场规模急剧扩大[3]。全球风能理事会(GWEC)发布的全球风电市场装机数据显示,全球风电产业2011年新增风电装机容量达41,000MW,全球风能发电增长21%。2011年中国风电新增装机达20GW。据预测,到2020年中国风电装机容量有望达到3亿千瓦左右[4]。目前各国正加快对风力发电机组的研究步伐,不断推出新的技术和装备。大型风力机叶片大多采用组装方式制造。在两个阴模上分别成型叶片壳体,芯材及其他玻璃纤维复合材料部件分别在专用模具上成型,然后在主模具上把叶片壳体与芯材,以及上、下半叶片壳体互相粘结,并将壳体缝隙填实,合模加压固化后制成整体叶片[5]。其中使用的胶粘剂是叶片的重要结构材料,直接关系到叶片的刚度和强度。随着单机装机容量的增加,风轮叶片也越来越长,主流尺寸已达到40米以上,最大叶片的长度甚至超过80米,重达5吨以上[6]。这就对合模粘接的胶粘剂提出了更严苛的技术要求。

伴随着风电产业的迅猛发展,胶粘剂的市场需求越来越大。每生产一个叶片就要使用50到300千克的胶粘剂。世界各国风力发电产业增长速度非常快。在各国政府的推动下,风力发电还将持续快速增长很长一段时间,这为胶粘剂厂商创造了巨大的商机。

1·风电叶片用胶粘剂的特性与种类

从风电叶片的应用来看,大型动态结构在其使用寿命内拥有持续且稳定的机械性能是最重要的。风电叶片必须承载周期性负荷以及在运转中遭遇的极端天气,这为叶片结构设计提出了许多难以想象的要求。因此固定粘接关键部件的胶粘剂必须具有最优异的力学性能和操作性能。一个可靠的风电叶片胶粘剂必须具备以下重要的功能:

a)具有较高的强度和韧性,必须能够承受每个叶片的离心力;

b)具有优异的操作特性,如不坍落、易泵输等;

c)具有良好的浸润性和触变性;

d)具有高抗压性能,耐疲劳性能和抗老化性能;

e)胶粘剂的反应周期与叶片模具的工作周期要紧密吻合[7];

f)具有卓越的缝隙填充能力,能适合不同厚度的粘接带;

g)低放热和低固化收缩率。

目前,市场上主流的风电叶片用胶粘剂有环氧胶粘剂、聚氨酯胶粘剂、改性丙烯酸酯胶粘剂。环氧胶粘剂与其他类型胶粘剂相比,具有胶接强度高、固化收缩率小、易于改性等优点。环氧树脂、固化剂及改性剂的品种很多,可通过合理而巧妙的配方设计,使胶粘剂具有所需要的工艺性,并具有所要求的使用性能。环氧胶粘剂因具有性能和成本优势而成为大多风电叶片制造厂商的首选。

2·国内外研究现状

一些大型跨国公司已经积极开展风电叶片用胶粘剂的研制和生产,典型代表有Hexion、Hunstman、DOW、巴斯夫、亚什兰、ITW等。目前国内外大型叶片制造厂家基本采用美国Hexion公司的环氧树脂产品。Hexion公司的L135/K2-K4系列环氧胶粘剂是含有玻璃纤维、无溶剂胶粘剂系统,具有低放热性、热触变性、卓越的间隙填充性能,最大填充间隙可以达到5厘米。可以用来粘结各种材质的材料,同时可以用于垂直表面上的黏结、无垂挂。该型胶粘剂具有优异的力学性能和机械性能,能够承受极端环境条件下的疲劳测试。由于能够有效提高风电叶片生产效率和叶片工作性能,已经获得风电叶片制造商们广泛的认可。

ITWPlexus公司开发的MA560和MA590型胶黏剂为丙烯胶粘剂,这种胶粘剂能够使FRP复合材料具备更好的剥离性能和耐疲劳性能。并且能够实现常温快速固化,大大降低了生产成本,提高了生产效率。除此之外,与环氧胶粘剂相比,还可以有效降低固化工序的成本。但是其研制成本相对Hexion的L135/K2-K4系列要高。

Vantico公司的“Araldite”型胶粘剂是由环氧和聚氨酯组成的,具有不塌落、易泵输和快速低温固化的特性,适合于风电叶片的应用。其中XD4734/XD4735系列环氧/固化剂系统已广泛用于叶片生产[8,9]。

亚什兰公司生产的ENGUARDBP6200ARF是一款乙烯基基体的、专用于风电叶片粘接的胶粘剂;PLIOGRIP1000是一种双组分的、增韧型的丙烯酸胶粘剂。

Gurit公司的Spabond345牌胶粘剂是以增韧环氧树脂为基础的。Spabond130牌胶粘剂是以增韧环氧树脂为主,填充少量短切碳纤维,获得了DNN/GermanischerLloyd批准,可粘结叶片/轮毂的螺杆、螺母。该产品克服了金属、复合材料不同的热胀冷缩产生的应力。

我国作为全球最大的树脂生产、消费国,树脂类产品性能已经达到国际水平,部分产品可与国际品牌媲美。然而国内生产的主要是普遍型树脂。这种树脂虽然有许多优异性能,但仍有其不足之处,比如粘度高,流动性差,固化后交联密度高,存在内应力大、质脆、耐疲劳性、耐热性、耐冲击性、耐开裂性和耐湿热性较差等缺点,在很大程度上限制了它们在风电叶片复合材料上的应用。在国内外市场拉动下,我国研究者也开始研究和开发高性能的胶粘剂用于风电叶片。上海康达化工有限公司是国内胶粘剂厂家中发展最为迅速和成功的。其开发的风力叶片专用环氧胶WD3135是一种双组分、高触变性、高韧性的环氧胶粘剂,适用于叶片的粘接工艺。已经通过了德国GL论证,一定程度上可以替代进口胶粘剂,而且在一些风电叶片生产厂家中得以应用。

3·国内外产品对比

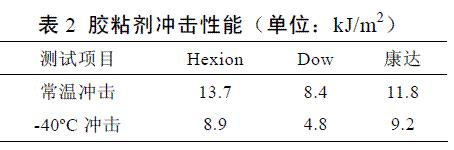

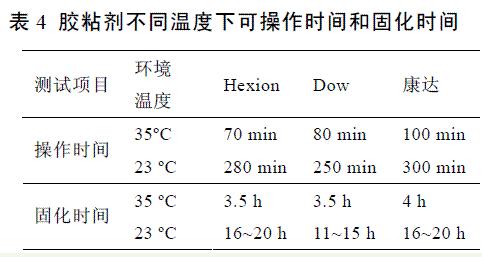

文献[10]针对当前风电叶片生产所用的主流胶粘剂:美国Hexion公司的L135G3体系、美国DOW公司的770E体系,以及国产康达WD3135体系,比较了它们的力学性能与工艺性能。比较结果见表1~表4。

通过以上对比可见,Hexion胶粘剂的整体力学性能最优,Dow胶粘剂在抗冲击性方面略显不足。而国产康达胶粘剂的操作性能有一定的优势,拉伸、抗冲击、剪切等关键性能与Hexion相当,但是弯曲性能低于Hexion。目前,国内有部分风电叶片制造厂家采用康达公司的胶粘剂,但是主要用于非关键件的粘接,应用范围非常有限,属于小批量生产。因此,非常有必要借鉴国外先进技术和经验,对产品进行优化设计,提高产品的各项性能指标,以稳步推进风电叶片关键材料国产化的进程。

4·结束语

胶粘剂是风电叶片的重要材料之一。风电叶片用胶粘剂的关键生产技术几乎被少数国外公司垄断。目前,国产胶粘剂尚不能完全满足风电叶片的工艺要求,主要存在断裂强度及伸长率低、韧性差、耐疲劳性能差等问题,其结果是叶片运转中易形成开裂,使用寿命大大缩短。尽管国内少数厂家开始研制高性能的风电叶片用胶粘剂,并且得以应用,但是与国外产品的性能相比,仍然存在一定的差距,仅仅处于小规模生产阶段。国内叶片厂家长期以来主要依靠进口,不仅价格居高不下,叶片生产成本偏高,而且严重制约了我国风电叶片制造行业核心竞争力的提升。因此,我国应加大资金投入和研发力度,突破关键技术,才能使国内的风电叶片生产商较大幅度降低生产成本,推动我国风电产业健康快速发展。

参考文献:

[1]陈诚,杜明兵等.风电叶片用环氧树脂的研究[J],化工新型材料,2009,(10):118-121.

[2]赵伟超,宁荣昌等.风电叶片用环氧树脂固化体系的研究[J],中国胶粘剂,2010,(2):1-3.

[3]廖波,李鸿岩等.风电叶片用双酚A环氧树脂体系的研究[J],化工新型材料,2010,(9):151-152.

[4]陈亚君,吴国庆.风力发电机组叶片材料综述[J],化工新型材料,2010,(9):37-38.

[5]Composites——Prime enable for wind energy[J]2003,(5):29-45.

[6]贾元龙,杨足明等.风电叶片用双组分聚氨酯胶粘剂的研制[J].粘接,2009(2):44-47.

[7]刘扬涛.应用于未来叶片的环氧树脂和胶黏剂[J].电气制造,2010,(3):68-71.

[8]董永祺.国外风力发电用环氧树脂[J].玻璃钢,2008,(2):19-22.

[9]罗益锋.世界风能及其叶片材料发展概况与趋势[J],高科技纤维与应用,2003,(10):1-7.

[10]江一杭,吴海亮等.风电叶片用环氧粘结剂性能研究[J],天津科技,2011,(3):17-19.

分享到:

相关文章

- 天晟新材:风电需求反弹 并购进入新领域2014-05-26 10:16:32

- 风电叶片用胶粘剂的研究进展和现状2014-06-10 09:52:36

- 天晟新材目前风电产品满负荷生产部分新叶型已提价2014-08-01 11:34:51

- 中材科技投建中部地区风电叶片基地2014-08-08 08:57:43

- 酒泉将建成国内最大风电叶片生产车间2014-11-04 13:28:21

- 中国风电整机制造的微利时代

- 近年来,中国风电市场保持高速增长。2012年6月,中国并网风电5258万千瓦,取代美国成为世界第一风电大国。 然而,中国风电制造商的生...

招聘

- 北京天源科创招聘土建质检工程

- 北京天源科创风电技术有限责任公司,是国内第一家且目前规模最大的专业风电技术服务商,是新疆金风科技股份有限公司的控股子公司。